Under Processteknikmässan i Göteborg arrangerade Paper Province en konferens i samarbete med Sustainable Steel Region. Således en samverkan mellan ett gammalt och ett nytt nätverk. Temat var industrierna resiliens, med andra ord hur de ökar sin säkerhet avseende produktionsstörningar och skapar trygga leveranskedjor.

Ett av företagen som var på plats var det norska företaget Ivaldi.

Ivaldi är inriktat på ODM – On Demand Manufacturing – att tillverka komponenter och reservdelar inom kort – helst lokalt – efter kundens beställning. Därmed förkortas leverantörskedjorna. Företaget använder främst 3D-printning. Man var först i världen med 3D-printade delar inom marina sektorn och först med ett kommersiellt 3D-print-erbjudande inom gruvdrift.

Konceptet går ut på att i stället för att skicka komponenter och reservdelar långa sträckor skickas digitala ritningar. Efter kundens order går den till Ivaldis närmaste produktionsenhet, vilken fungerar som ett digitalt lager. Delen tillverkas i ett Local Manufacturing Center, som tillhör Ivaldi eller är fristående.

För On Demand Manufacturing kan även andra tekniker användas, som laser, UV-ljus och smältning.

Fördelarna med ODM är givetvis besparingar i transporter och kostnader. Mängden avfall och överskott minskar, liksom klimatbelastningen. Anläggningsägaren behöver inte själv lägga massor av reservdelar på eget lager, som kanske så småningom delvis skrotas. ODM kan också skapa fler arbetstillfällen lokalt. Konceptet bidrar till att förbättra resiliensen hos företaget, vilket var temat för dagens Paper Province Summit.

– Vi bör också tänka på att hela produkter kan tillverkas av 3D-printade komponenter och att det går att producera även med andra on-demand-verktyg, berättade företagets vd Espen Sivertsen och visade foton på självkörande bussar och andra produkter. 3D-print i sig själv är begränsat, men kombinerat med andra on-demand-produktionsrobotar blir det mer kostnadseffektivt och implementerbart.

Och när det handlar om reservdelar kan en ny sådan vara bättre än originalet, vilket kan göra att din maskin blir bättre steg för steg.

Ivaldi visade en rad exempel på komponenter som går att 3D-printa. Men är det möjligt att tillverka även stora ståldetaljer som väger flera ton?

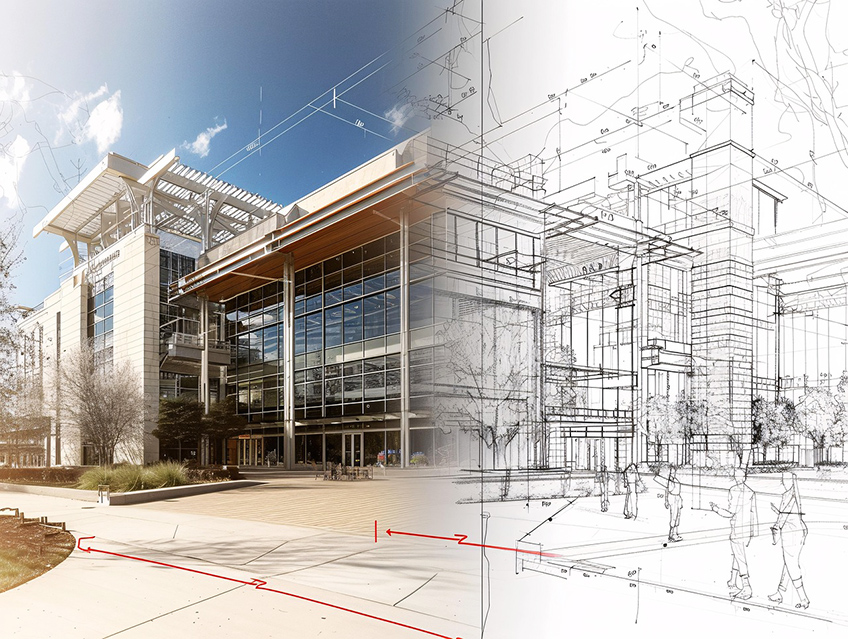

Ja, uppenbarligen kan det bli det, för tekniken visades i en presentation från SAAM. Förkortningen står för Submerged Arc Additive Manufacturing.

För att kunna printa stora detaljer måste printningen gå snabbt. Laser DED klarar 2–8 kg/tim och WAAM 2–10 kg/tim. SAAM ska klara från ungefär 25 till 100 kg/tim.

(Laser DED är Laser Directed Energy Deposition, WAAM är Wire Arc Additive Manufacturing som baseras på MIG, TIG eller plasmasvets.)

– Om man kan printa med 100 kilo i timmen går det att konkurrera med gjutning, berättade Magnus Brännbacka, som är vd för SAAM AB.

Principen baseras på svetsning med tråd under ett pulver som bildar slagg och skyddar ljusbågen. Fördelarna är många:

• Kan ersätta smide eller gjutning

• Kort leveranstid

• Mycket högt utbyte, dvs. litet spill

• Goda materialegenskaper, bättre än smide

• Homogent

• Jämna egenskaper över stora dimensioner

• Möjligt att variera material och materialegenskaper i samma komponent

• Går att legera i smältbadet med hjälp av flera trådar

• Egen tråd under framtagning (maråldring)

Foto: Ingbert Merz